Da formação em apenas 26 horas dentro da galinha às máquinas que lavam e inspecionam centenas de milhares de ovos, veja o que garante qualidade e segurança no supermercado.

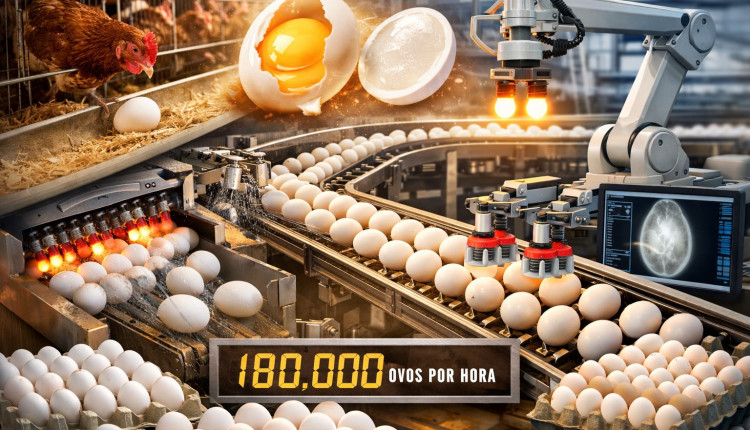

O ovo é um dos alimentos mais presentes na mesa do brasileiro — versátil, acessível e rico nutricionalmente. Mas, por trás de uma simples bandeja no supermercado, existe um processo que combina biologia de alta precisão com automação industrial pesada, capaz de movimentar centenas de milhares de unidades por hora com um padrão rigoroso de inspeção.

O resultado é uma cadeia produtiva que vai muito além do “a galinha botou, alguém pegou”: nas granjas modernas, o trajeto do ovo da postura à embalagem praticamente não depende de contato humano, com esteiras, sensores, triagem e protocolos sanitários definidos.

A seguir, você entende o caminho completo — da formação dentro do corpo da ave até o controle de qualidade que reduz riscos e garante padronização no varejo.

Antes de qualquer máquina entrar em cena, a “fábrica” começa dentro da própria galinha. O ciclo biológico de formação de um ovo é rápido e extremamente organizado: leva cerca de 24 a 26 horas, passando por diferentes estruturas do aparelho reprodutor.

Tudo se inicia quando a gema (o folículo maduro) é liberada pelo ovário e capturada pelo oviduto. A partir daí, o ovo passa por etapas definidas, recebendo seus componentes em sequência.

✅ As etapas principais da formação do ovo

- Gema: liberação do folículo maduro pelo ovário e início da jornada

- Clara: formada ao redor da gema durante a passagem pelo oviduto (em regiões específicas)

- Casca: estrutura sólida construída principalmente no útero ao longo de várias horas

- Cutícula: camada final que sela os poros e ajuda a proteger contra bactérias

O ponto mais demorado é a formação da casca: é ali que ocorre a deposição do carbonato de cálcio que dá resistência ao ovo. Já no final do processo, o ovo recebe a cutícula, uma espécie de “selante natural” com função protetiva importante.

📌 O que torna isso impressionante: em pouco mais de um dia, o organismo da ave monta um alimento completo, “embalado” e pronto para ser transportado — algo que, na prática, virou base para uma indústria altamente escalável.

Se o corpo da galinha tem o seu ritmo biológico, as granjas modernas aceleram o restante do processo com automação.

Em sistemas industriais, as aves vivem em ambientes com controle de temperatura e luminosidade, justamente para estimular a postura de forma eficiente e previsível. Assim que o ovo é posto, ele rola suavemente para uma esteira transportadora, seguindo direto para a área de processamento.

O diferencial é que, nesse modelo, o ovo deixa de depender de coleta manual, que era mais lenta e sujeita a falhas de manuseio. Com as esteiras, ele avança em fluxo contínuo até a triagem e classificação.

Em escala industrial, a performance impressiona: há linhas capazes de processar volumes gigantescos por hora — e algumas plataformas industriais atingem marca de referência de 144 mil ovos/hora, mostrando como a automação se tornou parte do “coração” desse setor.

✅ Na prática, a automação garante:

- mais rapidez na coleta

- menos quebras

- menor contato manual

- padronização do fluxo até a embalagem

- maior eficiência logística (o que impacta o frescor)

A alta escala só faz sentido se vier acompanhada de controle rígido. E o ovo é um alimento que, apesar de parecer simples, exige triagem séria, porque qualquer falha — como microtrincas, contaminação ou defeitos internos — pode comprometer a segurança e o prazo de validade.

Por isso, antes de chegar ao consumidor, cada unidade pode passar por um “combo” de inspeções, como:

- lavagem e higienização (em água aquecida)

- análise da casca (resistência e fissuras)

- inspeção interna por luz

- separação por peso e padronização comercial

- descarte/encaminhamento industrial do que não atende o padrão de venda in natura

A lavagem, por exemplo, costuma seguir faixas técnicas de 35°C a 45°C, justamente para melhorar a higienização e reduzir riscos no processamento.

Além disso, existe orientação técnica oficial reforçando que a lavagem é uma etapa de higienização, e em determinadas condições é obrigatória para ovos sujos não trincados destinados à industrialização.

A tecnologia aplicada no controle de qualidade faz o ovo enfrentar uma inspeção que vai muito além do visual comum.

🔎 Sensores acústicos

Uma técnica industrial utiliza sensores que analisam o comportamento da casca (por impacto controlado e leitura do retorno), ajudando a detectar microfissuras que poderiam passar despercebidas.

💡 Ovoscopia (inspeção por luz)

A luz atravessa o ovo para verificar anomalias internas — como presença de manchas, alterações e defeitos que tiram o produto do padrão esperado.

📌 E o que acontece com os ovos reprovados?

Eles não precisam “virar lixo”. Muitos seguem para processamento industrial, sendo usados como matéria-prima de alimentos como maioneses, bolos, massas e outros produtos, onde o ovo já é aplicado em formato industrial.

Até a forma como o ovo fica na embalagem tem lógica.

O posicionamento correto costuma ser com a extremidade mais larga para cima, porque ali existe a câmara de ar. Essa disposição ajuda a preservar a integridade interna e a estabilidade durante o transporte e armazenamento, mantendo a qualidade por mais tempo no varejo e na casa do consumidor.

Em linhas automatizadas, balanças e classificadores separam os ovos por peso e tamanho, e sistemas robotizados encaixam nas bandejas já na orientação ideal.

Não é por acaso que esse nível de escala existe: o mercado responde com consumo forte.

A ABPA tem divulgado projeções indicando crescimento importante na demanda interna e na produção nacional — com o Brasil caminhando para patamares históricos de consumo per capita e volume total produzido.

📌 Por que isso importa?

Porque quanto mais consumo, maior a necessidade de:

- automação e produtividade na granja

- padronização na classificação

- inspeção rigorosa

- logística eficiente para evitar perdas

E é justamente aí que o ovo se torna um exemplo de alimento “simples” com uma das cadeias mais tecnológicas do agro moderno.

O ovo pode até parecer um produto básico, mas hoje ele é resultado de uma cadeia que opera como indústria de alta velocidade: começa com um ciclo biológico de cerca de 26 horas dentro da galinha, passa por esteiras automatizadas, lavagem controlada, inspeção por sensores e termina embalado com orientação e padronização.

No fim, a tecnologia não entra apenas para “produzir mais”, mas para garantir segurança, qualidade, regularidade e frescor — do galpão até a sua mesa.

Quer ficar por dentro do agronegócio brasileiro e receber as principais notícias do setor em primeira mão? Para isso é só entrar em nosso grupo do WhatsApp (clique aqui) ou Telegram (clique aqui). Você também pode assinar nosso feed pelo Google Notícias.